Liukk (20 September 2018 - 07:42) писал:

Liukk (20 September 2018 - 07:42) писал:

Я имею ввиду самую распространённую и дешёвую технологию - последовательного наплавления (FDM).

Поддержки не нужны при печати лазерным наплавлением из металлического порошка. Но при этой технологии каждый слой печати равномерно и по всей поверхности засыпается металлическим порошком, который и выступает в роли поддержек, а лазер спекает только необходимые места. Потом, неспечённый порошок удаляется. По такой технологии печатают лопатки турбин для самолётов с внутренними каналами переменной кривизны для прохода охлаждающей жидкости. Но это пока совершенно другие деньги.

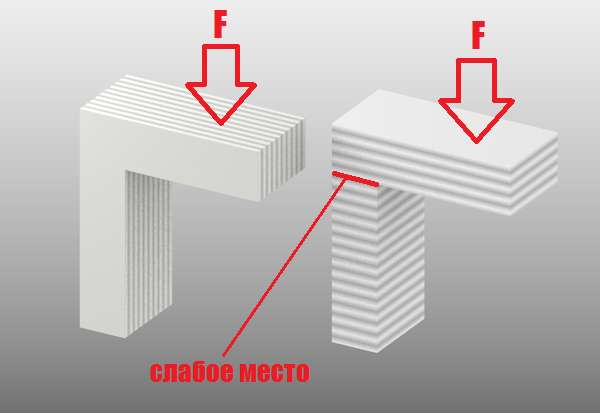

Хм...собственно, я не об этом писал, может, не вполне однозначно. Мы говорим о разных вещах. Необходимости "поддержек", неважно каким образом реализованных, никто не оспаривал и не отрицал. Я совершенно о другом...Вы как-то постами ранее писали (недословно), что принтер в воздухе печатать не умеет, поэтому необходимо ДЕЛАТЬ поддержки. Из последующих постов я понял, что заниматься этим должен конструктор/конструктор-"печатник". В последних постах Вы показали, что облегчение конструкции проигрывает использованию поддержек итд итп. Мне хотелось донести, что есть принтеры, точнее, софт, управляющий ими, которые делают эту процедуру САМОСТОЯТЕЛЬНО, т.е. без участия персонала - выбирать где и сколько этих подпорок надо добавить. Другими словами, как это выглядит на практике:

- конструктор "сочиняет" деталь с очень отдалённым прицелом на 3D, т.е. у него голова не болит о подпорках, печати в воздухе, как деталь должна быть ориентирована при печати итд. Такое ощущение, о цене поделки - 0;

- конструктор пересылает stl файл уже к "печатникам";

- файл открывается в сопутствующем софте к принтеру;

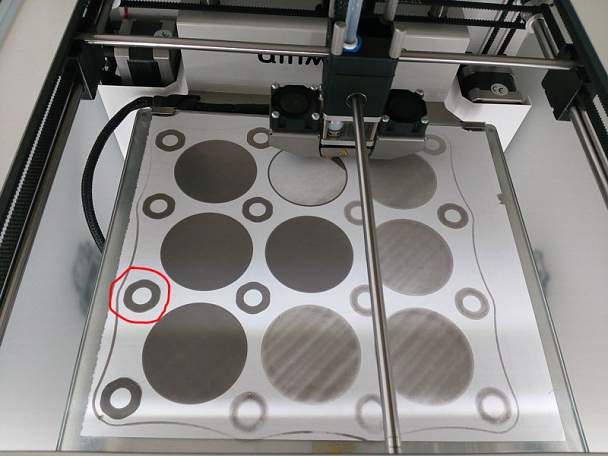

- начинается процесс позиционирования на "доске". В каком это случае будет выгоднее по деньгам или необходимо из соображений прочни/надёжности;

А вот теперь при каждом повороте/наклоне софт САМОСТОЯТЕЛЬНО просчитывает и выбирает где и какие "подпорки" ставить, просчитывая при этом стоимость и расход материала. Это особенно удобно и важно, когда за один заход в печати пол-дюжины различных деталей...

_____________________

Об этом была речь...

Как-то так

К чему все эти "словеса". Заказывая печать детали "на стороне", не плoхо бы осведомиться, что за машина ...итд...итп...

_____________________

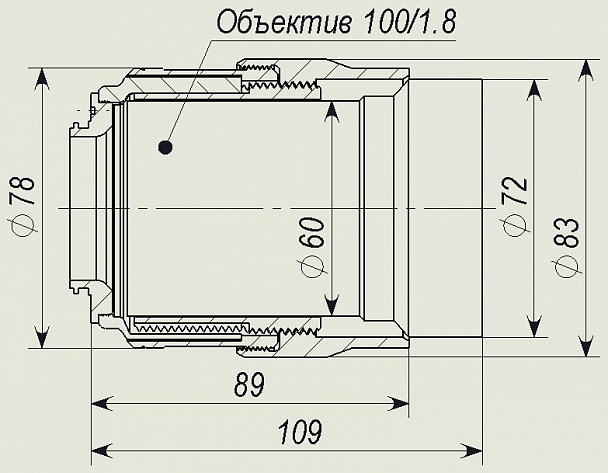

Хожу как кот вокруг сметаны около нашей "красотки" ищу способы применения в узкокорыстных целях